فحص المواد:

يتم إجراء فحص المواد الخام للتأكد من أن مركبات المطاط المستخدمة في عملية التشكيل تلبي المواصفات المطلوبة من حيث التركيب والاتساق والجودة.

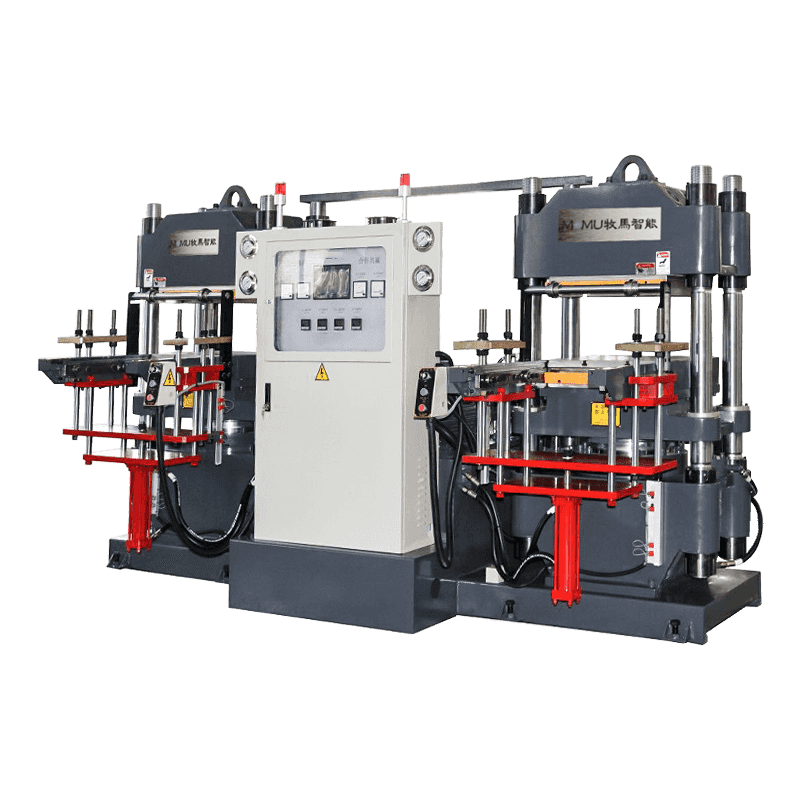

التسخين والتحكم في درجة الحرارة:

يعد التسخين المسبق الصحيح للقالب والتحكم الدقيق في درجة الحرارة لعملية التشكيل أمرًا بالغ الأهمية لتحقيق أجزاء متسقة وعالية الجودة.

يتم استخدام أجهزة استشعار ووحدات التحكم في درجة الحرارة لرصد والتحكم في درجة حرارة كل من القالب والمواد المطاطية أثناء عملية التشكيل.

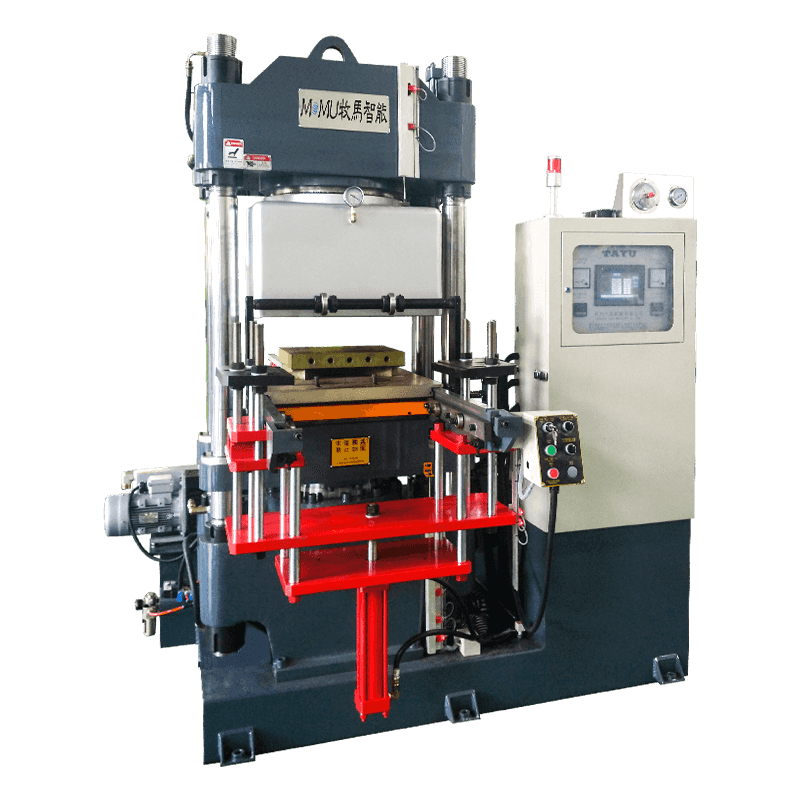

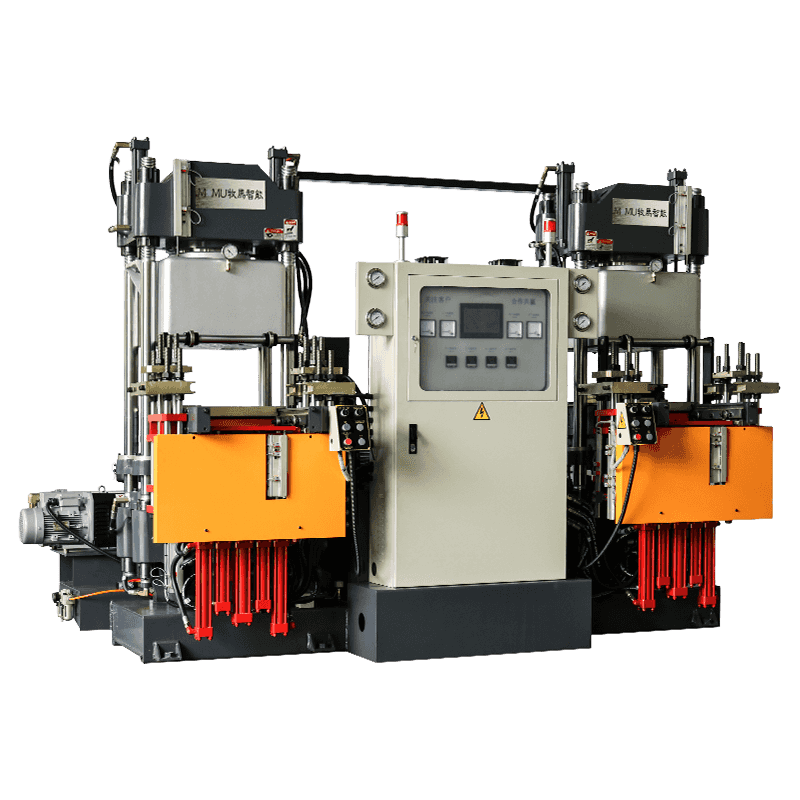

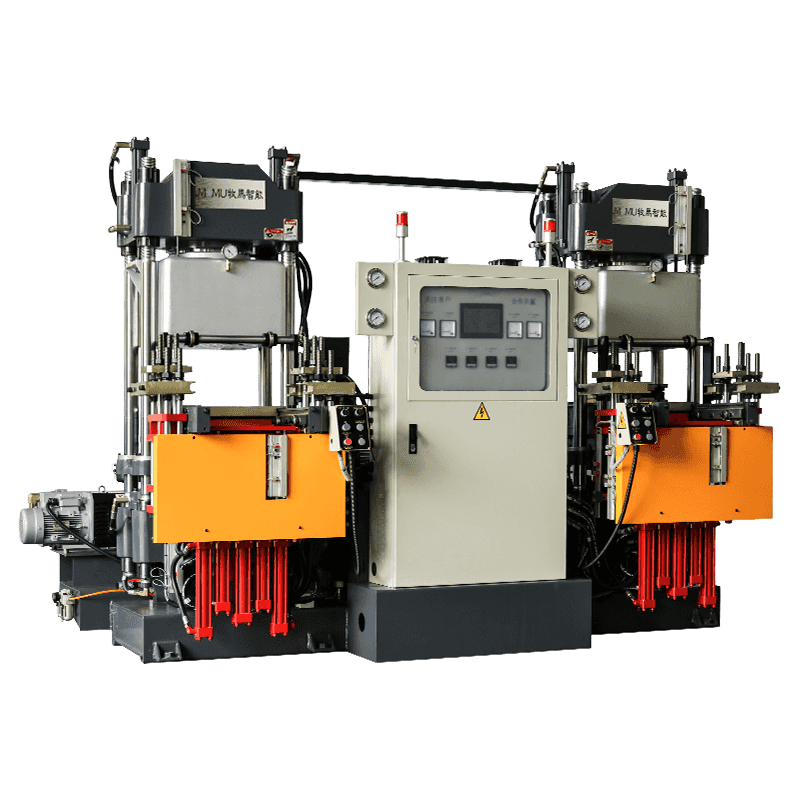

التحكم في الضغط:

يعد التحكم في ضغط القالب أمرًا بالغ الأهمية لتحقيق التدفق المناسب للمواد وضمان كثافة الجزء والأبعاد المطلوبة.

تُستخدم أجهزة استشعار الضغط والأنظمة الهيدروليكية لتنظيم والحفاظ على ضغط الضغط المطبق أثناء عملية التشكيل.

مراقبة وقت الدورة:

إن مراقبة وقت دورة عملية التشكيل تضمن تشغيل الإنتاج بكفاءة وثبات.

قد تشير أي انحرافات عن وقت الدورة القياسي إلى وجود مشكلات في المعدات أو العملية التي تحتاج إلى معالجة.

الفحص العيني:

يتم إجراء الفحص البصري للأجزاء المصبوبة للكشف عن أي عيوب مثل عيوب السطح، أو مصائد الهواء، أو الوميض، أو الحشو غير الكامل.

يقوم موظفو مراقبة الجودة بفحص الأجزاء بصريًا للتأكد من أنها تلبي المعايير الجمالية والأبعاد المطلوبة.

التفتيش الأبعاد:

يتم إجراء فحص الأبعاد باستخدام أدوات القياس مثل الفرجار والميكروميتر وأجهزة القياس للتحقق من أن الأجزاء المقولبة تلبي الأبعاد والتفاوتات المحددة.

الاختبار وضمان الجودة:

قد تتضمن إجراءات ضمان الجودة إجراء اختبارات مختلفة على الأجزاء المقولبة لتقييم خواصها الميكانيكية، مثل قوة الشد، والاستطالة، والصلابة، ومجموعة الضغط.

قد تخضع العينات لطرق اختبار مدمرة أو غير مدمرة للتأكد من استيفائها لمعايير الأداء المطلوبة.

التتبع والتوثيق:

إن الحفاظ على الوثائق المناسبة طوال عملية التصنيع، بما في ذلك سجلات الدُفعات وتقارير فحص الجودة، يضمن إمكانية التتبع ويسهل تحديد أي مشكلات أو انحرافات. ومن خلال تنفيذ تدابير مراقبة الجودة هذه، يمكن للمصنعين ضمان إنتاج متسق للأجزاء المصبوبة من المطاط عالية الجودة التي تلبي المتطلبات المطلوبة. المواصفات والمعايير.